Zo maken we windmolenwieken van 120 meter mogelijk

Windturbines moeten groter worden om windstroom echt concurrerend te maken. De verbinding van het rotorblad is echter een beperkende factor. Dit heeft consequenties voor de maximale afmetingen van de rotorbladen, oftewel de windmolenwieken. ‘Root bushing’, een Nederlandse technologie, moet daar verandering in brengen. Met rotorbladen van 120 meter kunnen we straks stroom opwekken voor 26.000 huishoudens.

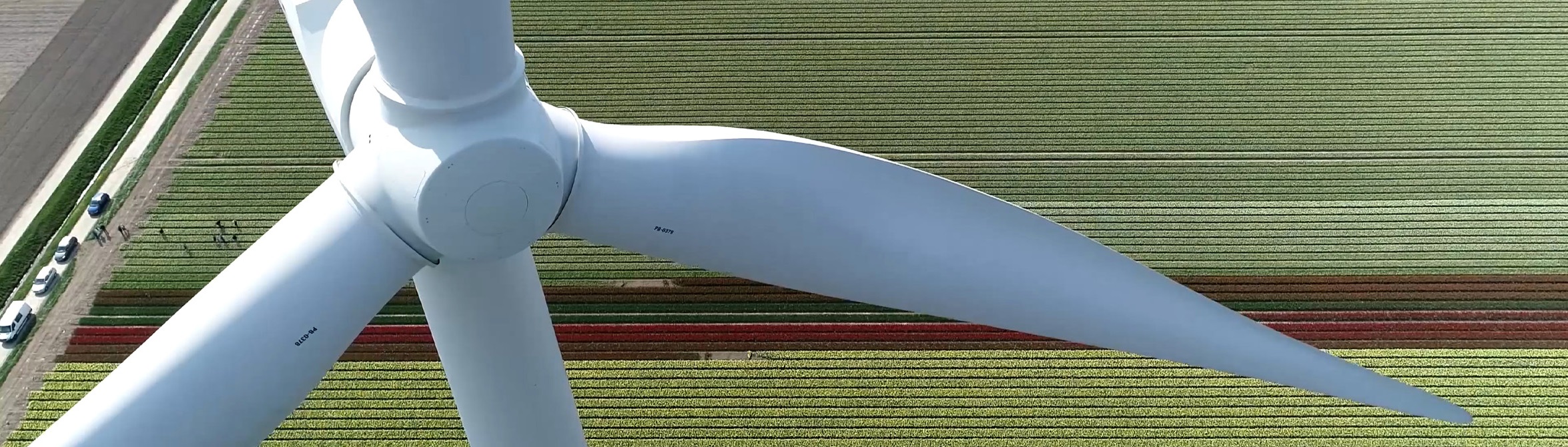

Grootste windturbine ter wereld

De grootste windturbine ter wereld staat op de Maasvlakte. Met wieken van 107 meter en een hoogte van 260 meter levert het gevaarte 12 tot 14 megawatt aan elektrisch vermogen, genoeg voor 16.000 huishoudens. Het Deense Vestas werkt momenteel aan een 15 Mw-windturbine die elektriciteit opwekt voor 20.000 huishoudens.

Kan het nog groter? Jazeker. Dankzij een technische innovatie van het Nederlandse We4Ce uit Almelo komt de 20 Mw-turbine binnen handbereik. Die heeft rotorbladen van 120 meter en kan stroom opwekken voor 26.000 huishoudens. Zet er een paar bij elkaar in een windmolenpark – bijvoorbeeld op zee – en een stad als Den Haag kan, als het waait, geheel van windstroom worden voorzien.

Gigantische krachten

Bij windturbines leveren vooral de verbindingen van de bladen aan de rotor problemen op. Op deze verbinding komen namelijk gigantische krachten te staan. “Om de bladen aan de rotor te monteren worden van oudsher T-bouten gebruikt,” zegt projectleider Michiel Hagenbeek van TNO.

“Om de windmolenwieken te verankeren aan de rotor zijn per turbine 80 tot 160 T-bouten nodig. Hoe groter de bladen, hoe meer T-bouten. Maar daar zit een grens aan. We zijn nu op een punt beland dat er niet nog meer T-bouten gebruikt kunnen worden. En dus kunnen de wieken niet langer worden dan ze nu zijn. Daarmee is ook het maximum bereikt van het vermogen dat windturbines kunnen opwekken.”

“Meer verbindingen betekent dat er meer krachten kunnen worden overgebracht en dat bladen dus groter kunnen worden”

Efficiëntere windmolenwieken

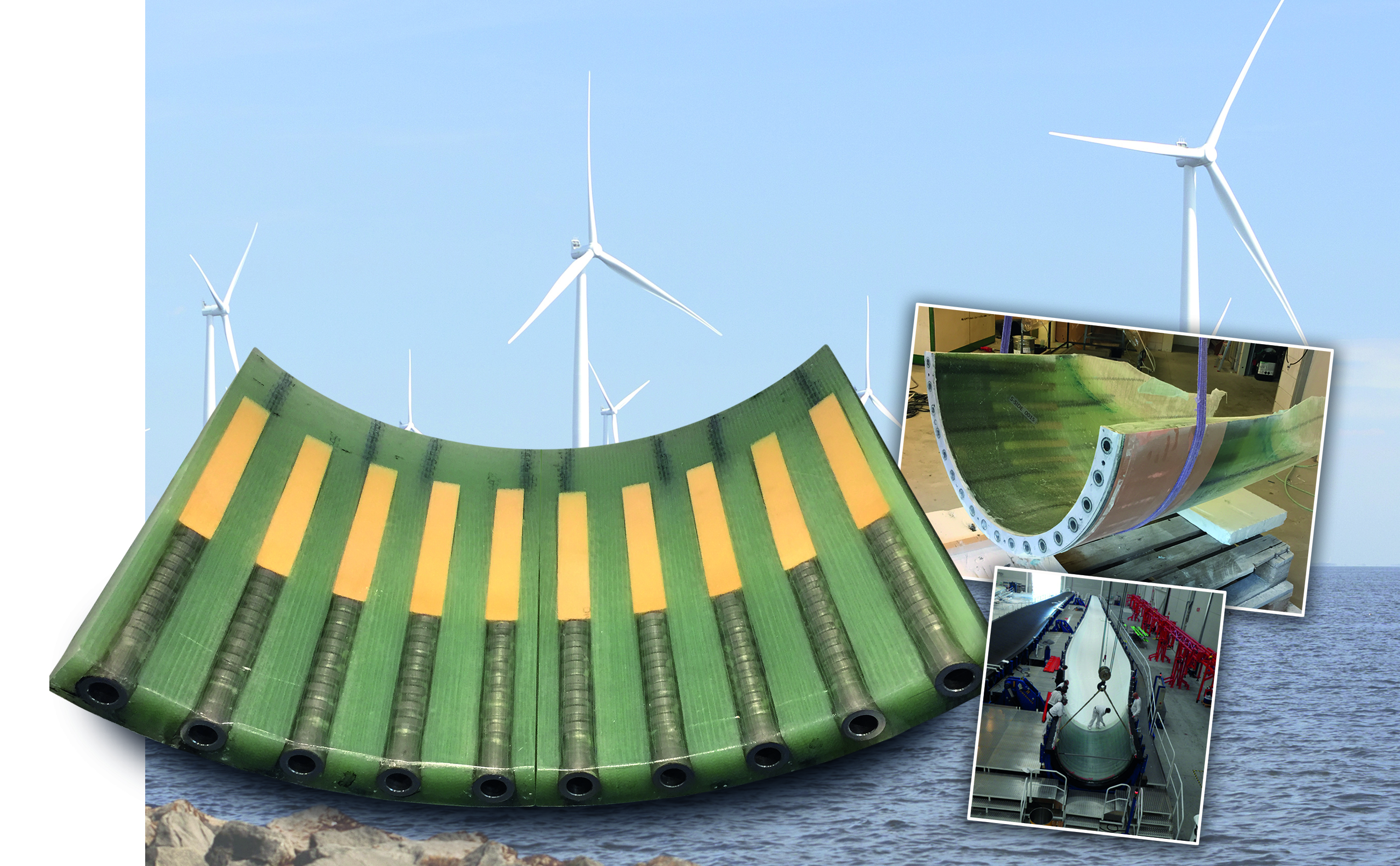

Daar bracht het in 2007 opgerichte We4Ce verandering in. Het bedrijf heeft een andere manier ontwikkeld om de wieken met de rotor te verbinden: ‘root bushing’. De bushing is een getande stalen bus die in de composietwortel van het rotorblad wordt verankerd door middel van vacuüminfusie.

Managing director Arnold Timmer van We4Ce legt uit: “Het voordeel is dat de bushing-technologie minder ruimte nodig heeft, waardoor er 30 procent meer bouten kunnen worden aangebracht. Meer verbindingen betekent dat er meer krachten kunnen worden overgebracht en dat bladen in toekomstige turbines dus groter kunnen worden. Pas je root bushing toe in huidige windmolens, dan betekent het een aanzienlijke gewichts- en kostenbesparing ten opzichte van de T-boutverbinding.”

Coupontesten

De afgelopen twee jaar is de bushing-technologie samen met TNO fundamenteel doorontwikkeld en vervolgens getest. Hagenbeek: “Het testen van de constructie op ware grootte is duur en levert alleen kennis van die specifieke combinatie van materialen op. We hebben ervoor gekozen alle onderdelen van de constructie apart te testen. Voordeel van deze zogenaamde coupontesten is dat je heel gericht één aspect van de constructie kan beproeven.”

Timmer vult aan: “Zo hebben we onder meer gekeken hoe de materialen staal en composiet zich onderling verhouden. Daartoe hebben we afschuiftesten gedaan, waarbij je aan twee kanten trekt aan materialen die verlijmd zijn. Ook de levensduur van de constructie is getest. Een turbine moet immers 20 tot 30 jaar kunnen draaien. In een proefopstelling hebben we enorme krachten losgelaten op onderdelen van de constructie. In totaal zijn er meer dan 100 testen uitgevoerd.”

Camera’s en software

Root bushing verbindt staal met composiet, een constructie die nog niet vaak wordt toegepast en waarover nog veel kennis te vergaren valt. Timmer: “TNO is een van de weinige onderzoeksinstituten in de wereld die op fundamenteel niveau nieuwe materialen en verbindingen kan testen. Daarom lag de keuze voor TNO voor de hand. Met de testresultaten hebben we ons inzicht in de verbinding tussen staal en composiet vergroot. Zo bleek de constructie nog sterker dan we hadden gedacht, met als gevolg dat we met minder bushings per rotorblad toe kunnen.”

Hagenbeek: “Bij deze testen zijn met speciale camera’s en software de vervormingen en volgorde van bezwijken van de staal-composietverbindingen nauwkeurig vastgelegd. Ook de vorm van de bushing – conisch of recht – is onderzocht. Uit onderzoek bleek dat een trapeziumvorm het beste resultaat geeft. Deze vorm is inmiddels gepatenteerd. De root bushing wordt in werkelijkheid cyclisch belast omdat de wieken ronddraaien. Er komen verschillende buig- en drukkrachten op de constructie te staan. Om het gedrag van de bushing onder deze steeds wisselende belastingen te bepalen, zijn series van vermoeiingstesten gedaan. We testen dan bij welke kracht de constructie bezwijkt. Hieruit zijn vervolgens vermoeiingscurves bepaald. Die bleken voor de geselecteerde bushing-concepten aanzienlijk hoger te liggen dan bij andere constructies. In simpele bewoording: ze zijn aanzienlijk sterker.”

“Uit testresultaten bleek dat onze constructie nog sterker is dan we hadden gedacht”

Koploper blijven

De testen zijn zo uitgevoerd dat de onderzochte technologie vooruitloopt op de ontwikkeling van toekomstige windturbines. Timmer: “We hebben technieken getest die niet alleen grotere bladen mogelijk maken, maar ook kostprijs-technisch interessant zijn. In een vervolgproject gaan we testen met nog sterkere verbindingen, namelijk bouten met een doorsnede van 42 millimeter. Het zal overigens wel enige jaren duren voordat die nieuwe ‘M42 bushing-technologie’ in windturbines wordt toegepast.

Doel van We4Ce is koploper te blijven. Door op fundamenteel niveau te testen, blijven we de concurrentie voor in kennis. Buitenlandse concurrentie is trouwens nóg een reden om met TNO samen te werken. We hadden root bushing ook in Denemarken of Spanje kunnen laten testen. Maar daar zijn Vestas en Siemens Gamesa actief. Met deze concurrenten willen we onze kennis uiteraard niet direct delen. Dan voelt het beter om samen te werken met een Nederlandse partner.”

Megawindturbines

De maximale lengte van de windmolenwieken van turbines op land ligt nu rond de 110 meter. Dankzij de bushing-technologie kunnen rotorbladen dus nog langer worden. Waarom is dat zo belangrijk? Hagenbeek: “Het vermogen van een windturbine wordt bepaald door het oppervlak dat de wieken tijdens het draaien bestrijken. Dat oppervlak neemt kwadratisch toe met de bladlengte. Een paar meter langere bladen levert dus fors meer rendement op.”

Timmer: “Maatschappelijk ligt dat misschien gevoelig. Niet iedereen is enthousiast over grote windmolens in het landschap. Maar grotere turbines zijn noodzakelijk om windenergie nog concurrerender te maken. De kostprijs moet verder omlaag. Uiteraard is het aan de politiek om de juiste locaties voor megawindturbines en windmolenparken te bepalen.”

Meer weten over onderzoek naar megaconstructies en de mogelijkheden van onze innovatieve testfaciliteiten? Neem contact op met Michiel Hagenbeek.

Neem contact met ons op

Laat je verder inspireren

Slimme netwerken voor een toekomstbestendig energiesysteem

SWITCH adresseert de energievraagstukken van de toekomst

14 dingen die je moet weten over windenergie