SEWGS: revolutionaire technologie voor CO2-reductie

Om bestaande industriële productieprocessen schoner te maken, ontwikkelden we de revolutionaire platformtechnologie SEWGS. Hiermee vang je zeer efficiënt CO2 af en maak je tegelijkertijd blauwe waterstof. Ideaal voor industriële restgassen en synthesegas. De industrie produceert zo goedkoper, energiezuiniger en grootschaliger waterstof dan nu mogelijk is met groene waterstof.

Hoe ontstaat CO2 in de industrie?

Bijna alle organische stoffen, zowel fossiele brandstoffen als bijvoorbeeld afvalstromen uit de landbouw, zijn te vergassen tot synthesegas. Dit is een mengsel van koolmonoxide (CO) en waterstofgas (H2). Synthesegas ontstaat ook als restproduct bij staalproductie en olieraffinage. Tot nu toe gebruikt de industrie het gas als brandstof of voeding voor andere processen. Het nadeel daarvan is dat de koolstoffen in het gas de atmosfeer in gaan in de vorm van CO2.

SEWGS: Sorption Enhanced Water Gas Shift

Het is mogelijk om synthesegas zo om te vormen en te scheiden dat blauwe waterstof en CO2 overblijft. Blauwe waterstof is waterstof uit koolwaterstoffen, maar zonder CO2-uitstoot. De industrie kan de blauwe waterstof als grondstof of als brandstof inzetten. De kooldioxide is een grondstof voor diverse chemische producten, of kan ondergronds worden opgeslagen.

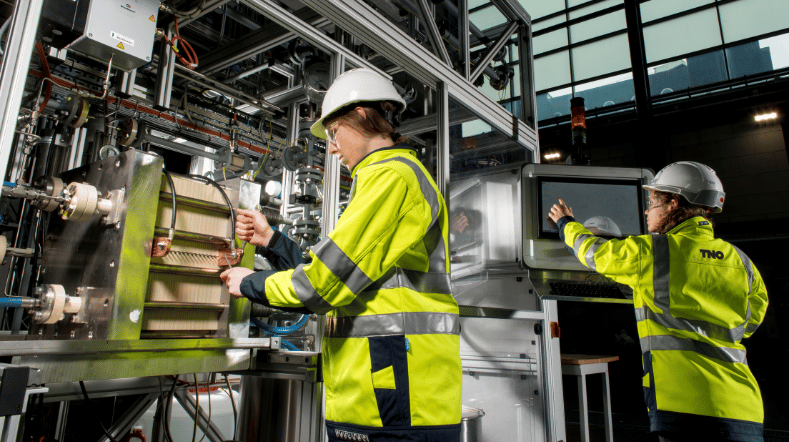

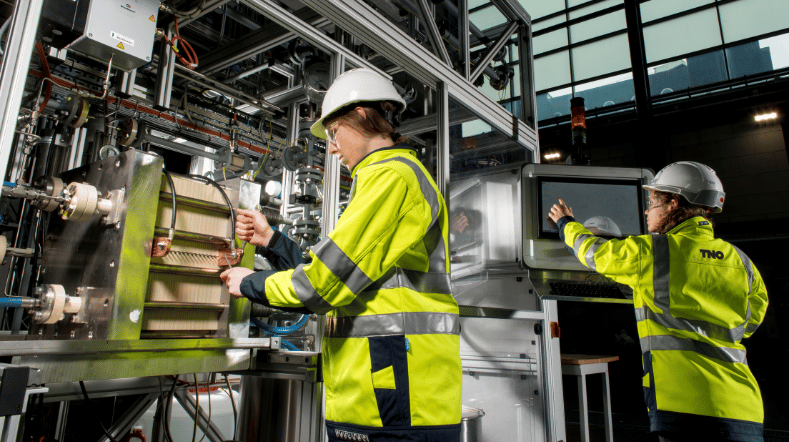

Wij ontwikkelden hiervoor het Sorption Enhanced Water Gas Shift (SEWGS)-proces. Deze revolutionaire combinatietechnologie zet synthesegas om in waterstof en kooldioxide. Daarnaat scheidt het SEWGS-proces in dezelfde reactor het kooldioxide van het waterstofgas. De combinatie zorgt voor een energie-efficiëntere conversie en zo goed als volledige CO2-verwijdering.

Webinar: SEWGS

Om bestaande industriële productieprocessen schoner te maken, heeft TNO een technologie ontwikkeld die zeer efficiënt CO2 afvangt en tegelijkertijd waterstof produceert. Kijk het webinar terug en leer meer over de SEWGS-technologie.

Podcast SEWGS

TNO-expert Soledad van Eijk en Siebe van der Veer Researcher Technology bij Kisuma Chemicals B.V. bespreken de mogelijkheden en kansen van TNO's technologie.

Hoe werkt SEWGS?

Het SEWGS-proces combineert 2 processtappen in één reactor. Het eerste proces staat bekend als de water-gas-shiftreactie. Bij deze reactie zorgt stoom (H2O) voor de omzetting van koolmonoxide in kooldioxide en waterstof. Omdat dit een zogenoemde evenwichtsreactie is, reageren delen van de gewenste stoffen (waterstof en kooldioxide) weer terug naar de ongewenste stoffen (water en koolmonoxide). De reactie houdt zichzelf in evenwicht en volledige omzetting is onmogelijk. Om deze ongewenste teruggaande reactie zoveel mogelijk te voorkomen, gebruikt een conventioneel proces meestal veel stoom.

Dit is niet nodig als een bedrijf het SEWGS-proces inzet. Het tweede proces voorkomt namelijk deze ongewenste reactie. In de reactor zit een vast adsorptiemateriaal (met kaliumcarbonaat verrijkt hydrotalciet) dat selectief zure stoffen aan zich bindt. Kooldioxide, ook wel bekend als koolzuur, blijft daardoor aan het oppervlak van het adsorptiemateriaal hangen. Hierdoor kan het kooldioxide niet meer reageren met waterstof. Bijkomend voordeel is dat ook andere zure stoffen, zoals waterstofsulfide, zich binden aan het oppervlak van het adsorptiemateriaal.

De combinatie van deze processen in één reactor leidt tot een veel efficiënter proces, waardoor minder energie verloren gaat. De afgevangen kooldioxide laat al grotendeels los als alleen de druk in de reactor afneemt. Maar het laatste beetje CO2 dat nog in het adsorptiemateriaal blijft zitten, heeft een stoomspoeling nodig. De warmte van het proces is daar geschikt voor. En doordat het vaste adsorptiemiddel hoge temperaturen kan verdragen, is zo’n stoomspoeling goed mogelijk.

Meer weten over SEWGS?

Met 10 vragen én antwoorden leggen we uit wat SEWGS is.

SEWGS succesvol ingezet

De werking van het SEWGS-proces demonstreerden we al succesvol op industriële schaal bij het Zweedse SSAB. Deze staalproducent houdt hoogovengas, oftewel synthesegas, over bij de omzetting van ijzererts naar staal. Normaal gesproken gebruikt het bedrijf een deel van het gas voor verwarming van de eigen processen. Wat overblijft gaat naar een energiecentrale.

In het door de Europese Unie ondersteunde STEPWISE project verwerkte een SEWGS-installatie 800 kubieke meter hoogovengas per uur van een van de staalfabrieken. Dagelijks ving de pilot-installatie 14 ton CO2 af.

Uit het demonstratieproject blijkt dat de industrie veel kosten bespaart door SEWGS-technologie te gebruiken om CO2 af te vangen. Het SEWGS-proces levert een kostenreductie van 25 procent op vergeleken met andere technologieën om CO2 af te vangen. Waardoor de kostprijs neerkomt op zo’n 33 euro per afgevangen ton CO2.

Het in 2020 afgeronde project BOF2UREA liet daarnaast zien dat de industrie kostenefficiënt ureum kan produceren uit een ander type staalgas: Basic Oxygen Furnace (BOF)-gas. Het project INITIATE bouwt hier op voort met een prototype-demonstratie op industriële schaal en in de industriële omgeving. SEWGS speelt hierin een cruciale rol.

SEDMES: van CO2 naar nuttige brandstof

Naast SEWGS ontwikkelden we ook de technologie SEDMES. Hiermee zetten we de afgevangen CO2 samen met groene waterstof om in nuttige bijproducten, chemicaliën en brandstoffen (zoals dimethylether). In de video zie je de bouw van de installatie.

Neem contact met ons op

Laat je verder inspireren

Tien wetenswaardigheden over CO2 afvang en opslag (CCS)

Unieke technologie voor afvang CO2 en conversie naar groene chemicaliën

Podcast SEWGS: transformeer de industrie

SEWGS: revolutionaire CO2-reductietechnologie

CO2-afvang